CMS propone la más amplia gama de máquinas estudiadas para optimizar cada fase de fabricación de cualquier tipo de intercambiador. Un resultado alcanzado gracias a continuas y consistentes inversiones en la actividad de R&S, en la formación de recursos humanos y en instrumentos operativos de vanguardia. Para mejorar ulteriormente la eficiencia de las máquinas, la empresa ha desarrollado de modo innovador un software y hardware propios, fuertemente integrados con una mecánica refinada y funcional: un modus operandi que ha llevado a CMS a ganarse la posición de líder tecnológico del sector.

Además, el perfecto conocimiento de las diferentes metodologías de fabricación, ha permitido el desarrollo de máquinas que, de manera conjunta, permiten un proceso productivo eficaz, garantizando un uso flexible de las instalaciones.

Gracias a esta política enfocada a la innovación y la calidad, hoy CMS puede contar con un equipo de más de 100 personas que opera en una superficie cubierta de 7.000 m2 y puede enorgullecerse de haber diseñado, fabricado e instalado en todas las partes del mundo, a los más importantes fabricantes de intercambiadores de calor, más de 2.000 máquinas dotadas del más alto contenido tecnológico presente en el mercado.

Un éxito alcanzado gracias a valores como la seriedad, la transparencia, respeto al patrimonio humano y ambiental y a la capacidad de ofrecer a los clientes no sólo las máquinas, sino el más avanzado know-how de producto y proceso, con un servicio especializado para cada exigencia.

Sabedora de esta fuerza, CMS se siente capaz de afrontar el futuro con la certeza de ser no un simple suministrador, sino un verdadero y auténtico partner para los propios clientes.

MÁQUINAS PRINCIPALES

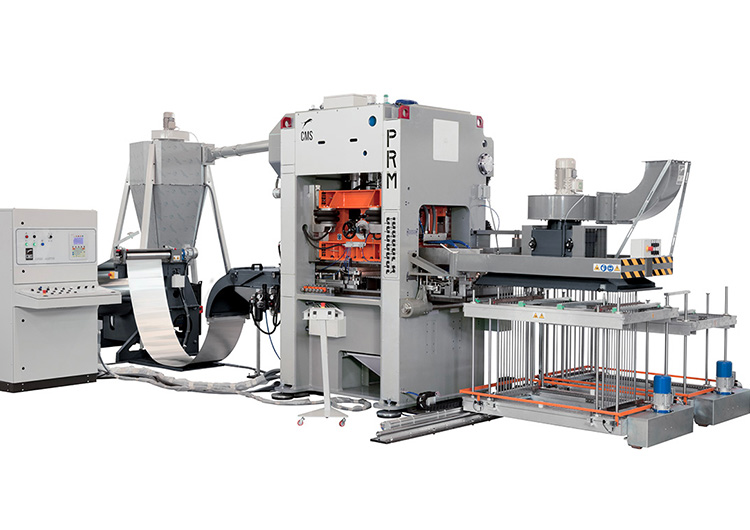

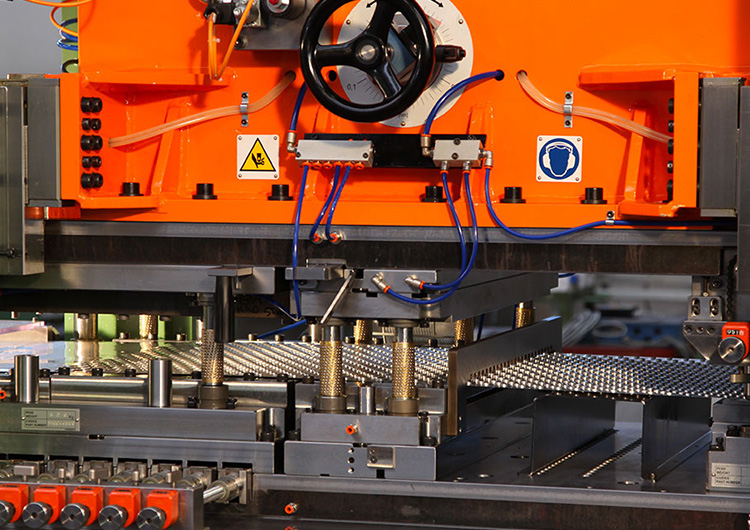

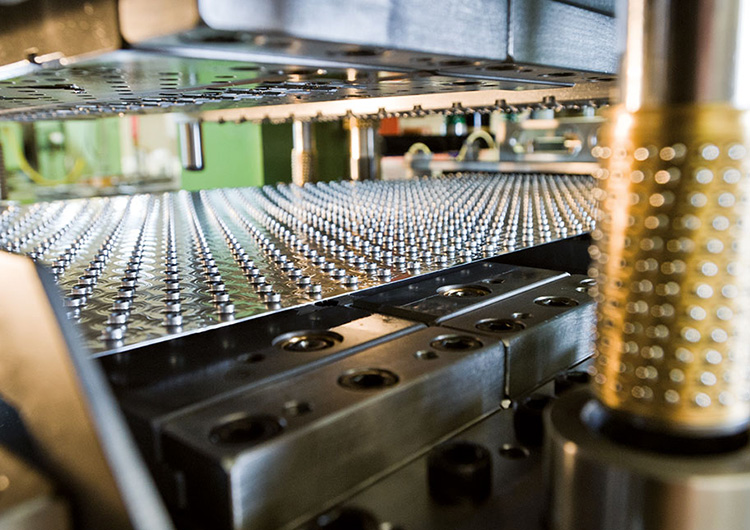

Líneas de estampación de aletas

Las líneas de estampación de aletas CMS destacan por su excelencia técnica, solidez constructiva, precisión de ensamblaje y facilidad de uso. Además, CMS ofrece la posibilidad de substituir los troqueles o partes de los mismos en muy poco tiempo, además de permitir la máxima sencillez y rapidez de substitución de las piezas sujetas a desgaste.

Para la realización de las líneas de aletas, CMS ofrece una gama completa de prensas de alta velocidad (90-320 ciclos / min) y una variedad de troqueles, diseñados y fabricados internamente, para ofrecer las soluciones adecuadas a cada necesidad de aplicación en los diversos sectores del intercambio térmico. Las prensas y troquelesincluyen cualquier tipo y configuración de aletas, cualquier ancho banda y materiales, asegurando precisión, potencia requerida y una amplia variedad de accesorios.

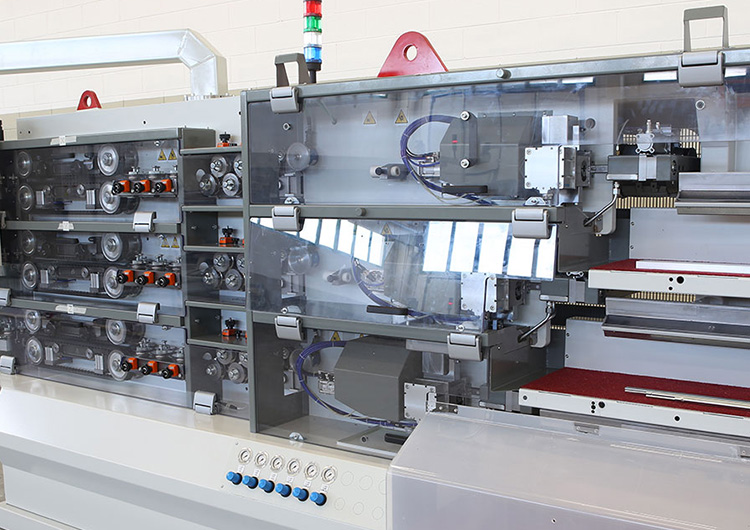

Expansionadoras Horizontales y Verticales

La expansionadoras representan otro paso fundamental en el desarrollo tecnológico de CMS. Para llevar a cabo la fase de expansión del tubo en los collarines de las aletas y asegurar una óptima transmisión de calor en los intercambiadores, la empresa ha estudiado una amplia gama de expansionadoras de eje vertical y horizontal, en función de las dimensiones de los intercambiadores y las cantidades de los tubos a ser expandidos.

Las expansionadoras horizontales son ideales cuando las longitudes de los tubos son de 3 a 15 metros, incluso para lotes de producción limitados, y se caracterizan por su velocidad y facilidad de programación (para baterías que ya se han producido, solo se ha de introducir el código).

La expansión de los tubos se puede realizar a través de la versión push (para intercambiadores de calor con tubos rectos) o pull (para intercambiadores con horquillas). En este último caso, se garantiza un acabado con tubos de igual longitud. En las nuevas generaciones de expansionadoras horizontales es posible seleccionar varios modelos de máquinas combinadas, como MOC y MOC-A. Para ser aún más flexibles y productivas, los usuarios pueden seleccionar las varillas interesadas para un propósito específico, ya sea manualmente en los modelos MOC o automáticamente con CN en los modelos MOC-A.

Todos los modelos pueden equiparse con un sistema de visión por cámara para reconocer la geometría, el diámetro del tubo y la posición de inicio del ciclo de expansión, haciendo que este proceso sea completamente automático. La integración de innovaciones mecánicas y electrónicas en el proyecto de la expansionadora ha producido resultados incomparables en precisión, flexibilidad y fiabilidad.

Las expansionadoras verticales son adecuadas para producciones repetitivas y altos volúmenes de producción, con longitudes de intercambiador de hasta 3 metros y un máximo de 420 tubos que se pueden expandir simultáneamente. La expansión se realiza mediante la introducción de ojivas en el interior de los tubos, con la conformación final de las copas para la inserción de los codos.

En las expansionadoras verticales CMS ha adoptado un sistema patentado de cambio automático de varillas que reduce significativamente los tiempos de preparación de la máquina cuando cambia el espesor del tubo.

La última innovación tecnológica ha sido el sistema de expansión con antiencogimiento (shrinkless) que permite ahorrar hasta un 3% de cobre gracias aque se conserva la longitud de los tubos durante el proceso. También representa un ahorro importante de tiempo al no tener que retocar los tubos, al salir perfectamente alineados y listos para el ensamblaje de curvas, gracias también al abocardado final que incorpora la máquina.

Horquilladoras

Las horquilladoras CMS representan la síntesis de la tecnología más avanzada y la versatilidad de uso: cada detalle está diseñado y construido para garantizar fiabilidad, productividad, precisión y durabilidad.

Gracias a la investigación y desarrollo, la empresa ha superado los aspectos críticos comúnmente relacionados con la producción de horquillas, como la forma del corte y la precisión ydiversidad de longitudes de horquillas. CMSha introducido un nuevo concepto de corte orbital que, además de prolongar la vida útil de las herramientas, crea un ligero rebaje en los extremos de los tubos, facilitando su inserción en el paquete de aletas.

La idéntica longitud de los brazos está asegurada por un sofisticado algoritmo que gestiona todas las fases operativas de la producción de las horquillas. Las horquilladoras están disponibles con 4, 6 u 8 pistas, también en versiones combinadas, con longitudes de horquillas entre 150 y 5000 mm y diámetros entre 5 mm (1/6 ”) y 16 mm (5/8”).

La última novedad incorporada es el espectacular sistema de cambio de longitud de horquillas con set-up “cero”, disponible en el modelo HBA. Permite no sólo cambiar de longitud actuando sólo desde el panel, sino también programar lotes de diferente longitud, que la máquina ejecutará de forma consecutiva.

Además, este sistema permite configurar la horquilladora para el corte de tubo recto, excluyendo el doblado en el ciclo.

La horquilla estándar está equipada con control de 4 ejes; el quinto eje es opcional y puede ser añadido a máquinas combinadas. Este quinto eje permite el cambio de entrecentros sin tener que hacer operaciones de set-up.

Máquinas complementarias

CMS también suministra todas las máquinas necesarias para la realización de los diversos componentes necesarfiospara el acabado de los intercambiadores de calor. Las máquinas complementarias se integran con las demás para completarlas plantas industriales.

- Líneas de corte de tubo recto.

- Taladracolectores a CNC.

- Máquina de cierre de tubo colector.

- Dobladoras de baterías.

- Curvadoras (para producción de curvas).

- Curvadoras crossover (para producción de puentes)

- Anilladora automática de curvas.

Link web: www.cms-italy.com

¿Le ayudamos a optimizar su producción?

Si nos deja sus datos le contactaremos y tendrá más opciones antes de decidir cómo mejorar sus procesos productivos.

En menos de 24 horas nos pondremos en contacto.